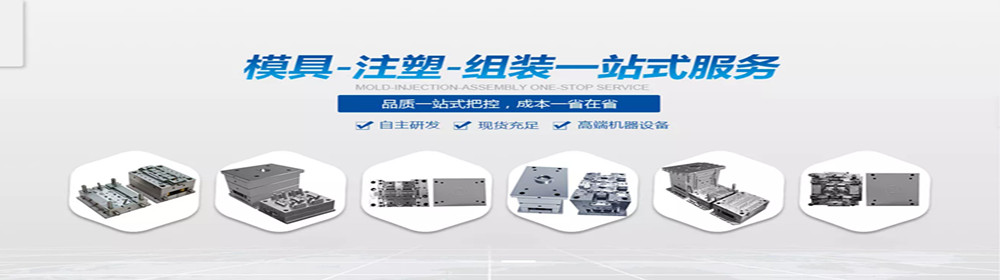

{极悦平台}数据报告:测试招商。双色注塑新技术起源于Arburg公司,它从1961年开始开发多色注塑机,其当时的目标就是要将双色制件的生产效率充分提高。当时,主要的方法为插入再封装的技术。此新技术在国内正处于研究和应用的热点,与单组分注塑有很大的区别,但由于进口设备的价格高昂、注塑工艺及模具结构复杂等原因,双色注塑工艺在我国并没有得到广泛的引进和应用,而一般是通过其他的替代工艺进行生产双组分或双色产品。

所谓双色注射成形就是使用2 个或2 个以上注射系统的注射机,将不同品种、不同色泽的塑料同时或先后注射入模具的成形方法。分别有双色多模的清色注塑成形、双色单模的清色注塑成形、双色单模的混色注塑成形。双色注射成形机与普通注射机不同,它除了有2个注射系统外,还需要能使模具动模(多模- 转盘式) 或型腔部位(单模- 转轴式) 实现旋转的机构。双色模注塑原理: 双色模通常有两副模具,一半装在双色模注塑机的定模固定板上,也就是有注塑浇口的一侧,另一半装在动模回转板上,即模具顶出的一侧。这两副模具的动模在一 般情况下是完全一样的,而一次定模和二次定模不一样。当第一种材料注塑完毕后,定、动模在注塑机拉力下被打开,一次动模带着一次产品旋转180°,此时动模不顶出,然后合模,进行第二种材料的注塑,保温冷却后,定、动模被打开,动模侧产品被顶出。每个成形周期内都会有一模一次产品及一模二次产品产生。

1-合模油缸;2-注射装置;3-料斗;4-固定模板;5-模具回旋板;6-动模板

对于塑料模设计来说收缩率是很重要的,它是模具设计的基础,关系到产品尺寸是否合格,不同材料的收缩率各不相同。只有合适的收缩率才能保证产品注塑冷却后达到所要求的尺寸。双色模的收缩率主要取决于一次材料的缩水率,二次材料则应选 与一次材料相同的缩水率。例如:一次材料为ABS(缩水率通常为5 ‰) ,二次材料为TPR(缩水率通常 为18 ‰) ,在进行双色模设计时,收缩率要全部设为 5 ‰,因为一次材料已基本形成了产品的轮廓形状, 二次材料包在一次产品上,因而不会有更大或更小的收缩率。

首先要考虑的是材料的流动性(它对选择合适的浇口有很大作用) ,其次要选择合适的产品肉厚,由于二次产品要在一次产品的表面形成,如果肉厚不够,就会造成流动性不好,很容易导致缺料、缩水等不良状况。一般说来,二次产品的肉厚要占到整个产品肉厚的一半或以上。

双色模对浇口位置的选择很讲究。最好借助模流分析软件进行浇口位置的分析和流动性检测,以 降低模具制作失败的风险。另外要在适当的地方改变一次产品的形状或增加辅助胶位,以改善二次材料流动的方向和速度。当二次材料采用侧进胶时,要将浇口斜向上,并尽量加大浇口宽度,以增加流体速度,使进料时流体往上冲向定模,这样就可避免将一次料冲开,导致一次产品出现漏光等现象。

双色模的两个定模仁的形状是不同的,分别成形一种外观。而在一般情况下两个动模仁的形状完全一样。一次产品优先选用潜伏式进胶,这样可让产品自动和料头切断,有时采用热流道或三板模在第一次注塑后模具没有顶出,这时有些料头会留在动模仁上,因而在设计第二次注塑的定模仁时,为了避免定模仁被一次料头擦伤,需要设计将二次定模在一次料头部分避空,使模具在二次合模成形注塑时,料头能顺利进入避空位置。有时设计为了避免二次定模仁插(擦) 伤第一次已经成形好的产品胶l位,可设计一部分避空,但必须慎重考虑每一处封胶位(产品外壁距避空位置的距离) 的强度,至少要在5 mm 以上。注意定、动模仁所有插穿、靠破面的斜度落差尽量大些,且4 个角要做管位,以方便合模时能很好配合。一次定模仁的设计与二次插破在保证强度的情况下可适当逼空。如图3 所示: D 取0. 2mm 以上,此方法为了保护二次动模仁不被擦伤。

模具的两个定模和两个动模需要相互完全配合,所以在设计模仁、模架时,要注明模仁、模架的加工都要采用四面分中取数;两个定模部分的总厚度要相等;4 支导柱要中心对称(不能像单色模那样采用基准角导柱偏心) ,并保证导柱与导套的单边间隙公差在0. 025mm 内;模坯外形垂直度、平行度以及平面度公差均保证在0~ + 0. 03 mm。

模具的动模在一次注塑后需要旋转180°,才能进行第二次注塑,因此需要校核动模两个靠近注塑 l机上的柱子的拐角旋转时是否会与注塑机上的4 个 柱子相干涉,两者间隙至少要在10 mm 以上,若不 到10 mm ,应该考虑将模具靠近导柱的两个角切 l掉。注意动模旋转板的定位柱位置和大小,这就需 要根据模具的大小和行程及模具高度来选择不同的注塑机,然后根据注塑机的参数来确定定位柱的位置和大小,以及浇口、定位环半径。最好设计为可让 一套模具能在不同型号的注塑机上使用,这样在生产任务紧张的情况下,可灵活调度。

跷跷板结构就是两边绕中心转轴,一边向上移 动,另外一边则向下,如此反复。跷跷板结构主要是 用在有数字和字母的键盘模具设计上。含有封闭的数字或字母,如0 、4 、6 、8 、A、B、D、O 等,只有采用跷跷板结构,才能让二次材料顺利地流入封闭的区域,形成漂亮的外观。跷跷板结构的工作原理是:在一次注塑后,模具打开,靠破针在推杆作用下下行,使得跷跷板绕旋转轴旋转,在跷跷板的推动下将靠破顶出板向上顶出, 这样靠破针往上运动,将一次产品封闭区域的边界处 靠破出一个靠破孔。接着进行二次注塑合模时,在靠 破板回位销的作用靠破针往下运动,让出一个圆形的 孔,这样二次料就能从靠破孔钻进封闭区域。

在一般情况下来说,双色模的两个动模部分是 完全一样的。但是,如果产品的结构需要,要求两个 动模有所不同,也不需要采用侧抽芯机构,这时就需 要采用中板模结构来解决。 中板模的工作原理是:在注塑成形过程中,两副 动模不转动,注塑机在完成一次注塑后,定动模打 开,先把中板顶出,然后使中板旋转180°,然后合 模,再进行二次成形注塑。这样,中板的一、二次部 位的镶件可做成不同的形状,从而达到预期的设计目的。

双色模一般有两副模具,也就需要两副模架。有时一次成形两个类似的产品(两者对称关系或配 合的上、下盖,尺寸也类似) 采用在一套模架上做两 部分,这时就要用到“双胞胎”结构。对于“双胞胎” 模具,由于在同一套模具设计两个不同位置的唧嘴 位置,这就需要根据选择的注塑机定模固定板料筒 的位置来确定。 “双胞胎”结构工作原理:将模具设计成只有一副模架,根据注塑机料筒位置来确定两个进胶点,将模架分为两部分,一部分一次成形,一部分二次成形。同样也是两个相同的动模仁,两个不同的定模仁,这样的模具一次和二次同时注塑,顶出时也是只顶出二次注塑产品的部分。每次生产出一模类似的产品。